一.高壓水清砂

目前在美、歐各國,高壓水清砂在精鑄業獲得越來越廣泛應用。尤其對于鋁合金精鑄件來說,高壓水清砂更是方法,因為無論震動、拋丸或其它機械方法都很容易損壞鑄件。對鋼和其它合金鑄件,由于它有可能將殘存在靠近鑄件表面的殘留型殼,甚盲孔或內腔中的型芯清除掉,某些場合甚能將型殼 100%地清除掉,所以,也有其優勢。高壓水清砂既可用于像震動脫殼那樣的一次清理(脫殼),也可代替諸如拋丸、噴砂和化學清理等徹底除盡殘留型殼的二次清理。此外,它還具有無塵、低震、低噪等優點。其主要缺點是費水和一次性資金投入大。

跟震動、噴砂和拋丸等脫殼清砂方法的原理都有所不同, 高壓水清砂主要靠由高壓水形成的一股高能射流, 首先是切割型殼, 然后將破碎的型殼從模組上沖刷掉。要達到好的切割效果, 射流流股不可能太粗,因此,‘穩’是前提、‘準’是關鍵、‘狠’是結果。如果不能將殼模組牢固地夾持住,一旦經受沖擊就松動、搖幌,高壓水射流就不可能準確地命中目標,達到預期的效果。在這方面,不能不提及美國Triplex 公司的貢獻。1993 年美國第 41 屆精鑄年會上,

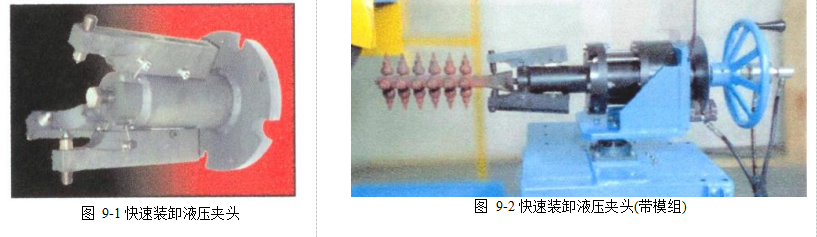

Triplex 公司率先推出適用于精鑄廠家的一種通用夾具 HC-1000, 并獲得美國專利(圖 9-1)[1、2]。

它能快速而牢固地夾住殼模組上形狀不規則的圓錐形澆口杯(圖 9-2),使操作者能方便而安全地進行操作。這種夾頭結構緊湊,操作方便快捷,每次裝卸大約只需 1~2 秒鐘。用這種液壓夾頭代替傳統的靠人工裝卸模組的轉盤,顯著提高了工作效率,為高壓水槍‘穩、準、狠’地進行清砂,奠定了良好的基礎。該夾頭可以正、反轉,轉速通常為 17.5 r/min,并可按需要適當調整。夾持尺寸有Ф13~63mm、 Ф25~121mm 和Ф38~184mm 等三種規格,其中常用者為

Ф25~121mm。夾持機構既可用液壓也可用氣壓驅動。前者壓力為 1.7MPa,后者 0.7MPa。高壓水清砂系統,首要問題是優化高壓水的壓力和流速。國外高壓水的壓力普遍比

大,鋁合金精鑄件為 20.4~40.8 MPa;鋼和其它合金鑄件為 68~136MPa,通常以 102 MPa 時效果好。壓力過低會降低脫殼清砂的效率,而過高則容易損壞鑄件。

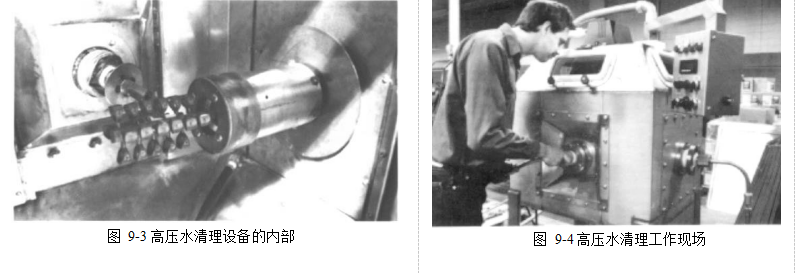

其次需要解決的問題是,高壓水槍和待清理的殼模組之間的相對協調運動。利用上述獨特的液壓夾頭使模組沿軸向(Z 向)正、反轉和往復移動(移動距離應超過模組全長),同時, 用二個氣缸以適當的指令,令高壓水槍沿 X(上/下)、Y(前/后)方向運動,同時能在角度

60°范圍內隨機抖動。噴嘴前后自由伸縮(圖 9-3),使之與鑄件之間保持佳距離(通常為 25 ~

152mm,如采用更高壓力,水槍設計更為合理,佳距離可增 305 ~ 610mm)。這二組運動協調配合,就可使從水槍射出的高壓水射流‘穩、準、狠’地沖擊到模組上任何一個部位。圖9-4 為該設備工作現場照片。

TRX-500 有二種工作模式,即初步清砂(一次清理)和徹底清除(二次清理)。“初步清砂”的目的是將模組上,特別是內澆道附近的型殼盡可能多地清除,為切割鑄件作準備,目前有人工和自動操作或二者結合等三種運行模式。“徹底清除”的目的是徹底清除盲孔、凹槽、內腔等部位的殘留型殼,理想情況下可將型殼和型芯全部清除,免去噴砂和化學清理等其它工序[3]。

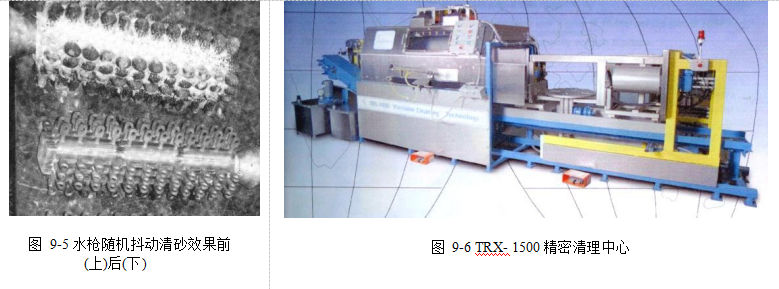

高壓水自動清砂系統中,采用計算機程序控制,以高壓水槍和液壓夾頭二者相互協調動作。由于精鑄件尺寸、形狀多種多樣,公司提供多種 PLC 程序供用戶選用。試驗和研究表明,水槍跟蹤運動的同時作隨機抖動,能使清砂效果大為改善,效率提高一倍以上(圖 9-5)。采用此項技術,清理一個合金鋼鑄件模組的周期可縮短到 2~3 分鐘。對鋁合金鑄件,也只需 3~6 分鐘就可以清除掉 98% ~100%的型殼。Investcast of Minneapolis MN.采用此技術,每工作班清理鑄件超過 6000 件。目前,Triplex 可以提供 TRX-500, TRX- 1000, TRX-1500 等多種規格的高壓水自動清理中心(圖 9-6)[4]。不僅能完成自動一次清理、自動或手動二次清理,而且還可以切割鑄件,并配備有循環水處理系統,以便充分利用水資源。

二.化學清理

化學清理方法國外常稱鹽浴‘Salt Bath’或瀝濾‘Leaching’法,則稱‘堿爆’和‘堿煮’, 其優點是鑄件清理干凈徹底,對工件無機械損傷,無需循環水設施,投資少。缺點是會排放有毒有害物質,污染環境。另外,激冷和沖洗鑄件后的廢水在排放前也要經過特殊處理。然而在

某些情況,特別是鑄件形狀復雜時,化學清理往往不可或缺。所以,用這種方法來清理其他方法很難除盡的少量殘留陶瓷材料,無疑是更為明智的選擇。

國外多按工作溫度,將化學清理方法分為三類: 高溫型(370~ 650℃)、中溫型(205~370℃) 和低溫型(120~205℃)。從提高效率角度出發,好采用高溫型(堿爆)。有的鑄件(例如某些銅合金鑄件),為了避免高溫引起合金金相組織和性能改變,需要在低于 370℃下處理,才采用中溫型。低溫型清理(堿煮)速度較慢,但不存在冷卻后鑄件表面槽液凝固的問題, 鑄件不會被氧化,也不必擔心槽液飛濺或爆炸,所以,操作安全,對環境的影響較小。

在化學清理方面,上世紀 90 年代國外的主要進展,首先是開發出一些新的化學清理劑, 其次是渣泥和廢水處理方法。

2.1新型化學清理劑

眾所周知,傳統的化學清理劑就是強堿(例如氫氧化鉀),為了進一步提高效率,美國 W. J. Laird, Inc.推出二種專利配方新產品NABI MSR 和 NABI LSR[5、6]。前者是經改性的熔融堿, 使用溫度 370~595℃。后者是苛性鉀基水溶液,其中除含有苛性鉀外,還含有螯合劑、水調節劑和潤濕劑等多種成分,使用溫度 95~177℃。與單純的苛性鉀溶液相較,其主要優點是大大縮短了某些很難清除的陶瓷型芯和型殼所需時間,例如,在溫度 177℃條件下,清除含 85%鋯石的陶瓷型芯所需的時間縮短為采用單純苛性鉀溶液時的 1/9。美國 Kolene 公司推出的Kastech Ultra 法廣泛應用于航空工業,清除包括二氧化硅含量少而難清除的型殼或型芯。該方法除采用專門清理劑外還輔以超聲振動,處理溫度高(455~705℃),效率也高。據稱能在 10 多分鐘內將鑄件上的殘留型殼和型芯全部清除干凈(圖 9-7)[7]。

2.2渣泥處置和處理

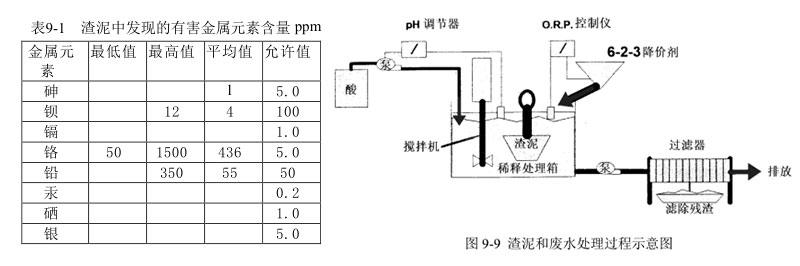

化學清理過程中一個令人煩惱和頭痛的問題是伴隨清理過程,必然產生大量渣泥的處置和排放。從長計議, 渣泥堆放和清除必須要有一個有效而方便的方法。簡單的方法就是將一個吊盤放在堿浴底部,待渣泥堆滿后提出。當盤中夾帶的堿液濾掉或傾出后,再將渣泥倒入料斗車中(圖9-8),或待渣泥在盤中冷卻固化后清除。清理過程中產生的渣泥相當多,生產量較大時一個工作班往往需要清除二次渣泥。只有及時清除渣泥并補充新堿,才能保持化學反應速度和清理的效率。渣泥冷卻到接近室溫,用水沖稀后才能排放, 用水量大約為每公斤渣泥

4.2 ~8.4L。也可使用激冷或沖洗鑄件用過的水, 因為這些水也要經過適當處理才能排放, 處理方法跟稀釋渣泥的水是相同的。

從環保角度考慮,如何處置廢棄的渣泥是個大問題。如果渣泥真的如一般人預料的那樣, 只含有未能反應的殘留耐火材料(例如硅鋁酸鹽、鋯石或硅石等)、清理過程的化學反應產物(堿金屬硅酸鹽)、以及夾帶的苛性堿,那么渣泥還可以按一般的堿性廢棄物處理。但出人意料的是,經化學分析發現,渣泥中還含有數量可觀的金屬元素(表9-1)。它們主要是堿液與鑄件上的污垢或金屬氧化物反應生成的。一般來說,鑄件中所有的合金元素都有可能在渣泥中出現,

所幸之處是,其中大多數在高pH 狀態不溶于水,因此危害并不嚴重。遺憾的是,對人體健康有嚴重危害的Cr+6恰好是例外,它在任何pH值下都是可溶的。清理不銹鋼鑄件產生的渣泥中, 經常有鉻和鎳元素出現,鎳常以不溶解于水的氧化物固體微粒形式存在,危害不大。而鉻則以Cr+6的形式存在,因為它在任何pH值下都是可溶的,故大量存在于稀釋渣泥的廢水中,致使其不能任意排放。必須將其中的Cr+6轉變為Cr+3 或Cr+2,再沉淀去除后,才允許排放。

傳統的降價/沉淀法是采用 pH 雙向調節劑來完成 Cr+6 的降價-沉淀。 常用的降價劑(即還原劑,如偏亞硫酸氫鈉)在低 pH 范圍(pH≤3)才有效,因此必須先加酸降低 pH,再加堿提高

pH。整個處理過程分三步進行。即:

1) 加酸降低廢水的 pH 值;

2) 用降價劑處理,使Cr+6 轉變為 Cr+3 或Cr+2;

3) 加堿提升 pH 值,使Cr+3 或 Cr+2 沉淀析出。

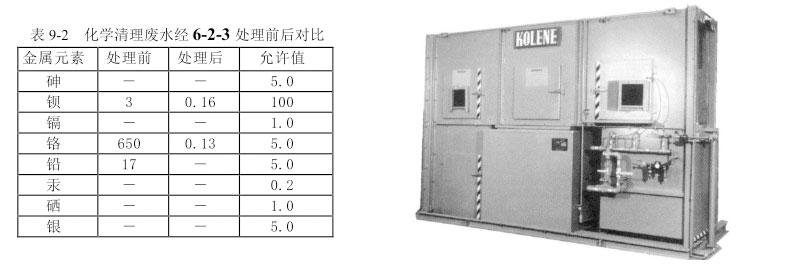

美國 Kolene 公司新近開發成功并獲得專利權的新型降價劑 6-2-3,在高 pH 范圍就能有效地降低Cr+6 的價數。其加入的數量可按溶液中 Cr+6 的濃度計算求得。也可通過氧勢探頭實現自動加料。然后,再適量加酸將廢水的 pH 調整到 8.0~8.5,使 Cr+6 直接轉變為不溶于水的氫氧化物而沉淀析出。后再通過沉降、過濾等方法將沉淀物清除。后,經處理的廢水還必須接受瀝濾物毒性試驗(TCLP),確保無毒性才允許排放,為安全起見,清除的沉淀物還必須按環保法規要求密封包裝好,選合適地點深埋。處理過程示意地表示在圖 9-9 中,處理效果見表 9-2。

Kolene 公司新近推出的化學清理系統(圖 9-10),包括熔融堿浴、激冷水箱和渣泥排放區,并配有抽風排氣系統和觀察窗 (觀察窗是經過熱處理的雙層安全玻璃),生產效率高,符合安全和環保要求[10]。